Die Lean Production bedarfsorientiert ausrichten

Die Lean Production bedarfsorientiert ausrichten

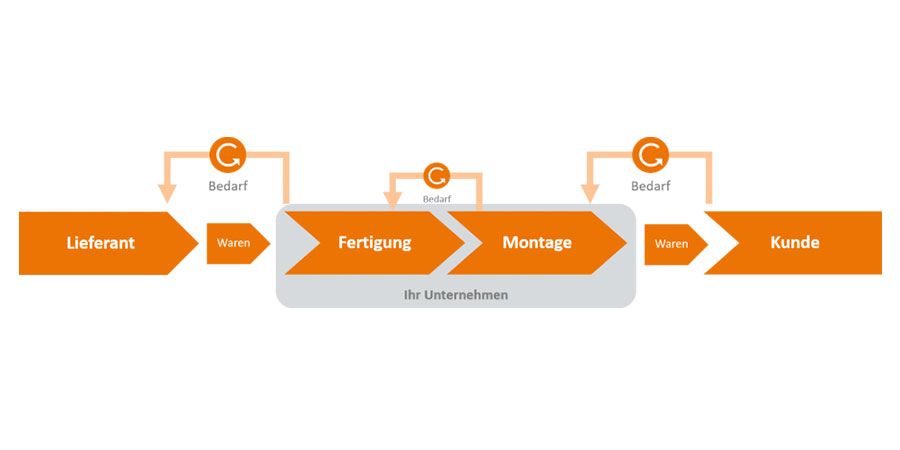

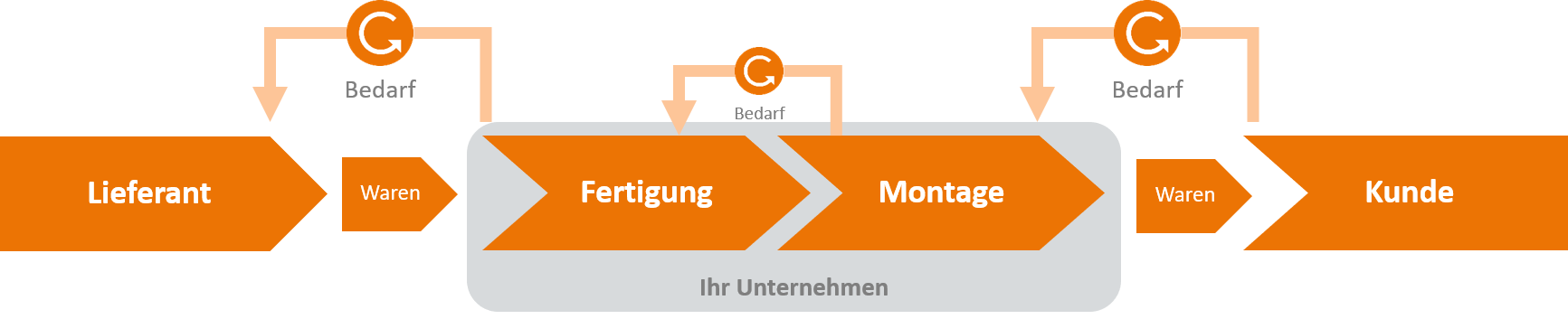

Die gängigen ERP- und PPS Software Systeme sind derzeit nicht in der Lage, bedarfsorientierte Lean Production Systeme ausreichend zu unterstützen. LEANION ist die Antwort für alle Unternehmen, die es sich nicht leisten können oder wollen, ihr eigenes Produktionssystem und Lean Management aufwendig zu entwickeln. Mit LEANION erhalten Sie eine ganzheitliche PPS Software, die Ihnen zahlreiche Möglichkeiten hinsichtlich einer wirkungsvollen Lean Production bietet und sich Punkt für Punkt Ihren Bedürfnissen und Anforderungen anpasst.

Neben maßgeschneiderten Lösungen für die verschiedenen Fertigungsphasen zeichnet sich die Lean Production PPS Software zusätzlich durch hohe Einsparpotenziale aus. So können Sie nachweislich Durchlaufzeiten um bis zu 90% sowie Bestände um über 30% reduzieren.

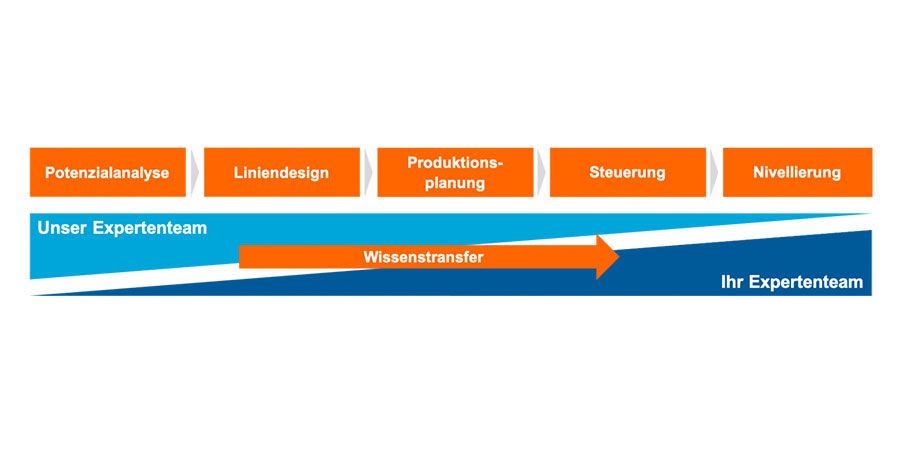

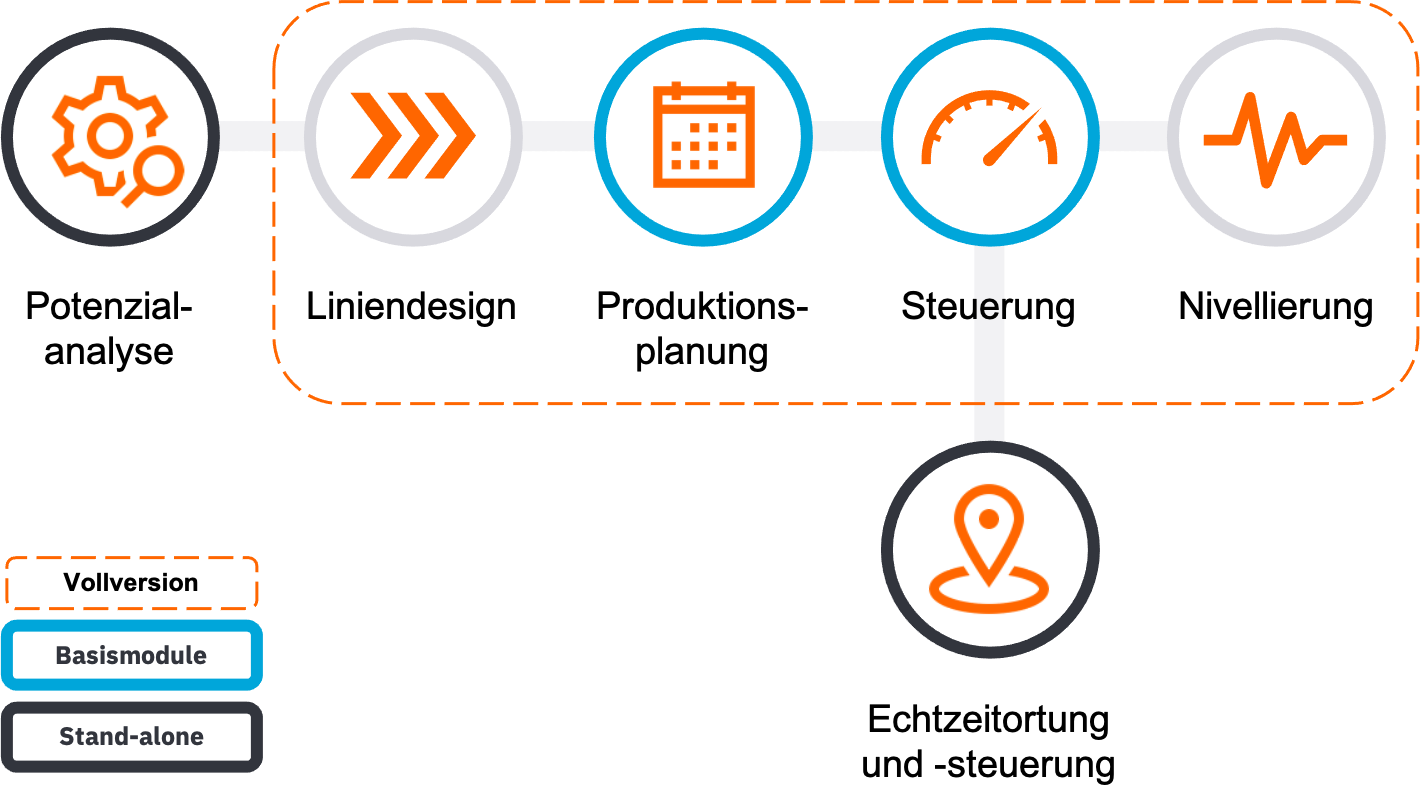

LEANION unterstützt mit folgenden Modulen die Phasen der Lean Production

-

Potenzialanalyse

Prüfen Sie Ihre PULL-Fähigkeit

Im Rahmen einer Potenzialanalyse ermitteln wir die Einsparungsmöglichkeiten durch die Einführung einer bedarfsorientierten Produktionssteuerung unter Berücksichtigung der Kanban-Fähigkeit. Auf Basis Ihrer Echtdaten demonstrieren wir Ihnen transparent und nachvollziehbar die mögliche Bestandsminderung in Euro und Stückzahl. -

Liniendesign

Entdecken und nutzen Sie Optimierungspotenziale

Die LEANION Fertigungsplanung und -modellierung unterstützt Sie von der ersten Idee bis hin zur Gestaltung des Fertigungsablaufs. Mit diesem Modul behalten Sie die Übersicht und erhalten somit einen umfassenden Gestaltungsfreiraum von Fließfertigungslinien. Das Planungstool hilft Ihnen bei der Kapazitätsberechnung und bei der Bestimmung von Fertigungsintervallen. Erschließen Sie sich von Anfang an alle Optimierungspotenziale, anstatt jahrelang Fertigungssysteme Stück für Stück nachzusteuern. -

Produktionsplanung

Planen Sie Ihre Produktion durchdacht und effizient

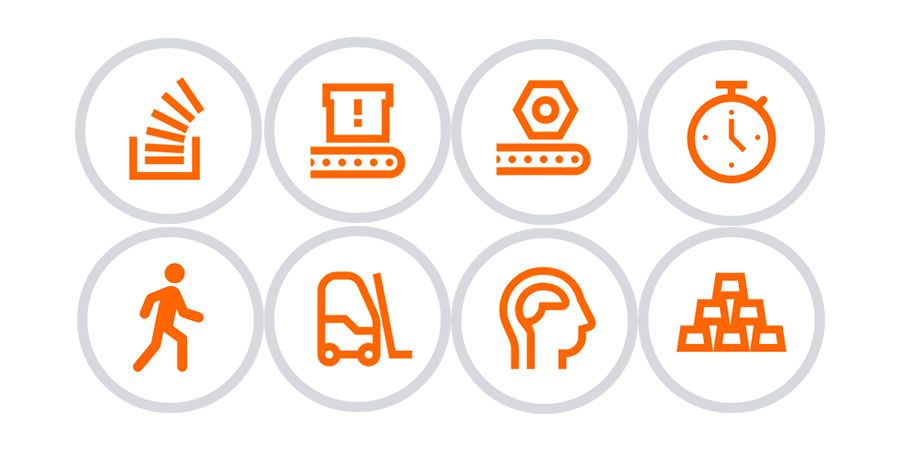

Das zentrale Modul für die Produktionsplanung ermöglicht eine detaillierte Potenzial- und Pull-Fähigkeitsanalyse zur Feinsteuerung der gesamten Produktion auf Basis der Stamm- und Bewegungsdaten. Zur Datenerhebung greift das Modul auf autark gepflegte Daten oder bestehende ERP-Systeme (z.B. SAP®, Microsoft NAV, Infor) zurück. Die Ergebnisse fließen dann in die KANBAN Kreisläufe ein. Die KANBAN Fertigung lässt sich sowohl ein- als auch mehrstufig gestalten. Das Modul ermöglicht auch die Dimensionierung notwendiger Supermärkte. -

Steuerung

Steuern Sie reibungslose Abläufe in der Produktion

Unser Modul zur Produktionssteuerung stellt den reibungslosen Ablauf der Fließfertigung sicher. Um die Steuerung übersichtlich und umfassend dokumentierbar zu gestalten, erfolgt diese mit elektronischen KANBAN Karten (eKANBAN). Außerdem lassen sich Lieferanten und deren Systeme unkompliziert einbinden. Eine Rückverfolgbarkeit der Materialien und Chargen während der gesamten Fertigung ist damit garantiert. -

Nivellierung

Fertigen Sie effizient und nach dem Fließprinzip

Das Modul Nivellierung wurde speziell für Unternehmen mit Serien- und Fließfertigung entwickelt. Es ermöglicht eine gleichmäßige Fließfertigung und glättet Bedarfsschwankungen in optimaler Form. Durch verschiedene weiterentwickelte, bereits in LEANION integrierte Nivellierungsalgorithmen, haben Sie die Möglichkeit, ihre Daten zu simulieren und die von Ihnen präferierte Variante in die Fertigungsplanung zu übernehmen. Darüber hinaus bietet das Modul die Darstellung der KANBANs in einem Heijunka-Board an, um die Fließfertigung leicht verständlich und übersichtlich zu visualisieren. -

Echtzeitortung und -steuerung

Erleben Sie Echtzeitsteuerung durch Ortung in der Fertigung

Die Fertigung der Zukunft – Industrie 4.0 und Internet of Things (IoT) – setzt auf die totale Vernetzung aller Produktionseinheiten und vollständige Datentransparenz über den gesamten Prozess.

Unser Echtzeitsteuerungsmodul mit Ortung erfasst z.B. das Produktionslos, Aufträge, Warenträger etc. zu jedem Zeitpunkt an jedem Ort, sodass die Fertigungssteuerung den wirklichen Ist-Zustand der Produktion sekundengenau verfolgen kann.